在科技日新月異的今天,集成電路行業正不斷尋求創新與突破,以應對摩爾定律逼近極限的挑戰。其中,多芯片模組(MCM)技術作為一項將多個獨立的集成電路芯片集成到單一封裝體內的革命性技術,正逐漸成為推動行業發展的關鍵力量。它不僅提高了系統的整體性能,還為現代電子設備的小型化、高效能需求提供了有效的解決方案。然而,隨著MCM技術的廣泛應用,其可靠性問題也日益成為業界關注的焦點。

AEC即Automotive Electronics Council,是美國汽車電子委員會的簡稱。AEC由克萊斯勒,福特和通用汽車發起并創立于1994年,目前會員遍及全球各大汽車廠、汽車電子和半導體廠商,符合AEC規范的零部件均可被上述三家車廠同時采用,促進了零部件制造商交換其產品特性數據的意愿,并推動了汽車零件通用性的實施,為汽車零部件市場的快速成長打下基礎。AEC-Q為AEC組織所制訂的車用可靠性測試標準,是零件廠商進入汽車電子領域,打入一級車廠供應鏈的重要門票。

AEC-Q104是車規級多芯片模組的準入門檻

為了確保車用MCM的可靠性和安全性,汽車電子協會專門針對車用MCM提出了對應的可靠性測試標準——AEC-Q104。這一標準適用于設計為直接焊接到印刷電路板組件上的MCM,旨在通過一系列嚴格的應力測試,驗證MCM在實際應用中能否達到預期的質量和可靠性水平。

AEC-Q104 FAILURE MECHANISM BASED STRESS TEST QUALIFICATION FOR MULTICHIP MODULES (MCM) IN AUTOMOTIVE APPLICATIONS:多芯片組件(MCM)的基于失效機理的應力測試驗證。

AEC-Q104在2017年首次發布,AEC-Q104標準本身的范圍并沒有規定得很寬,明確的范圍包括LED模組、MEMs、SSD(Solid State Drives)以及帶連接器的MCMs。因為可能需要一些專門的規定和測試程序,AECQ-104明確了不包括IGBT和Power MOSFET模組。

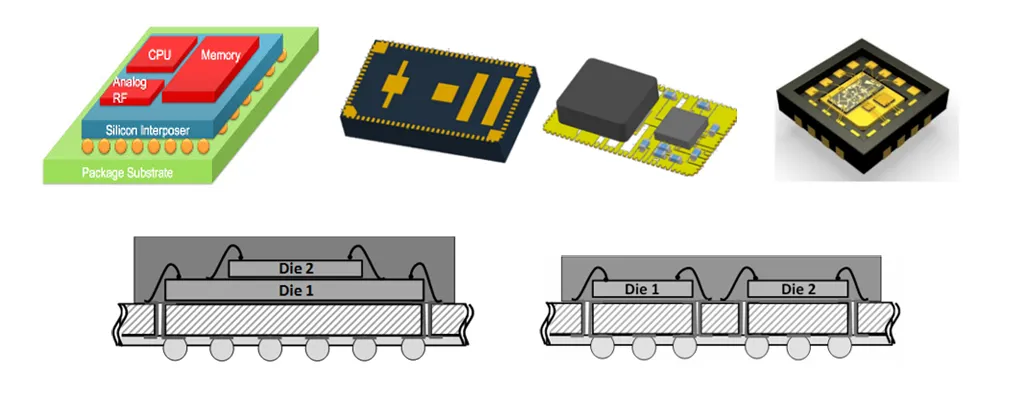

MCM是由多個元器件組成的一個模組,從某種意義上來講,它算是一個小型零部件了,只不過MCM是把一些芯片加器件做成了一個獨立封裝Package的形式,對外連接可以是焊盤,或者是連接器。目前標準僅適用于那些設計出來是可以直接焊接在PCB (Printed Circuit Board) 印刷電路板上的MCM的。

除MCM外,AEC-Q104對SIP(System in Package,系統級封裝)也有指導意義。AEC-Q104是AEC與Intel、Infineon、Microchip, NXP, OnSemi、TI等公司一起制定的,是行業首個適用于MCM和SIP、定義了BLR(Board Level Reliability板級可靠性)測試的標準。

隨著車輛電動化智能化及輔助駕駛技術的發展,原來元器件級采用AEC標準,零部件級采用ISO/IEC標準,而對MCM和SIP,沒有適用標準。

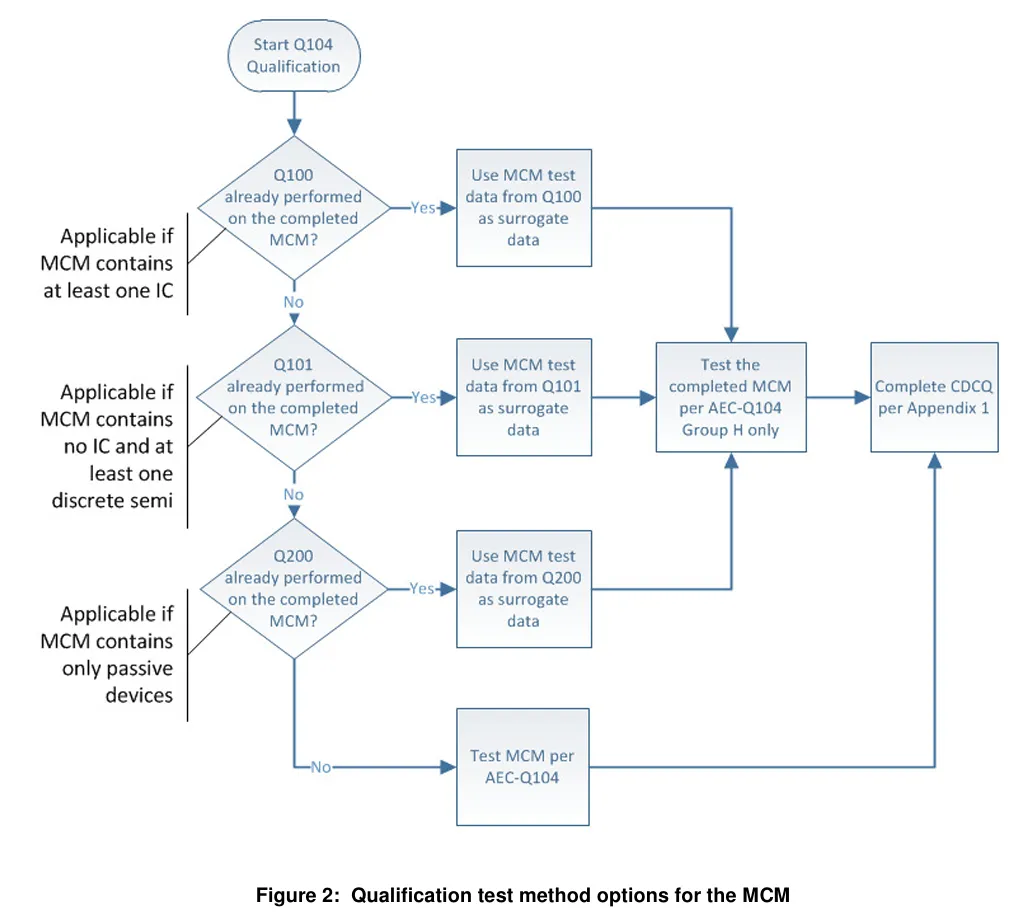

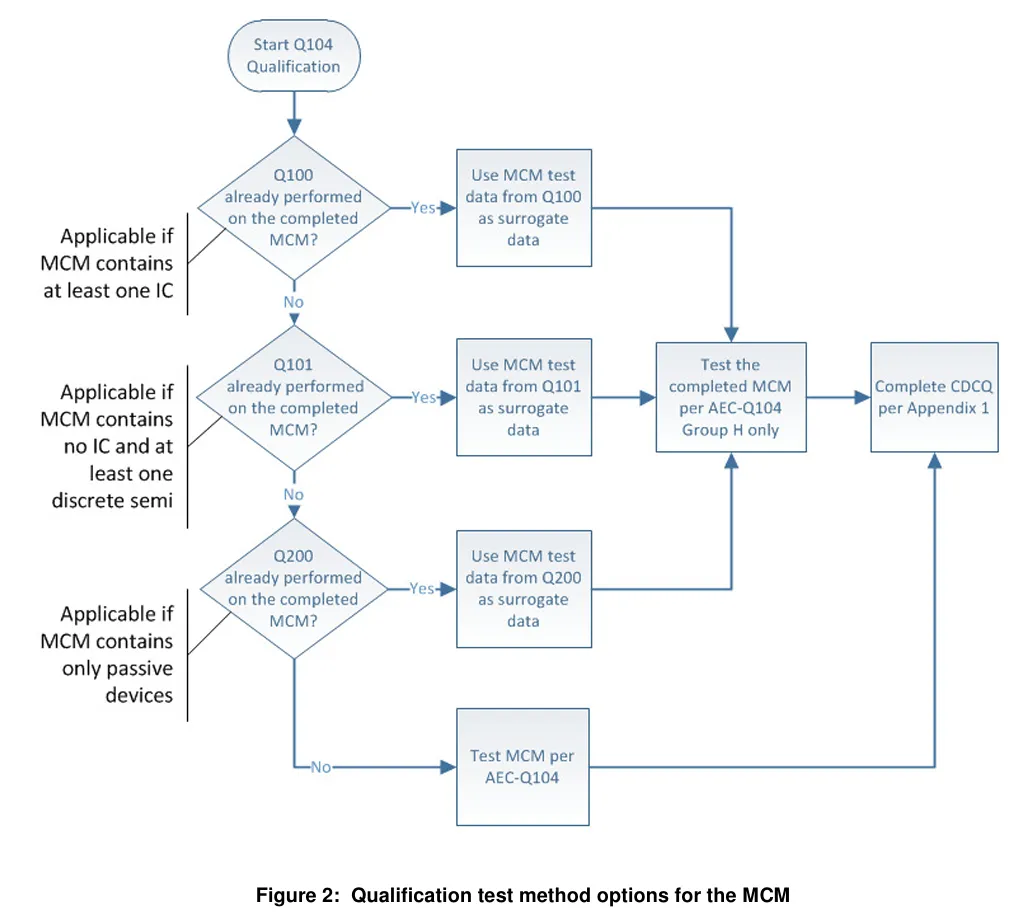

MCM/SIP是由多個芯片及器件組成的一個封裝,那這其中用到的芯片和器件還需要相應的AEC-Q測試嗎?標準中也給了建議——可以使用MCM中相應器件的AEC-Q100, AEC-Q101,或AEC-Q200認證原始數據去簡化AEC-Q104認證。

AEC-Q104上,為了依據MCM在汽車上實際使用環境,為復合式的環境,因此增加順序試驗,驗證通過的難度變高。

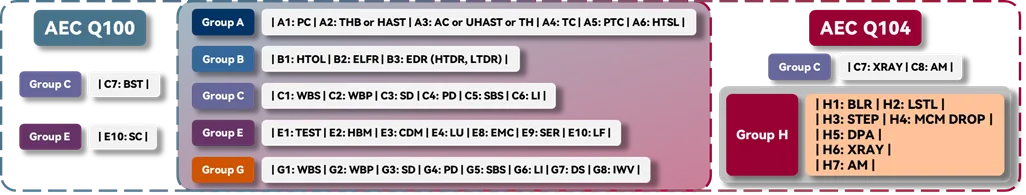

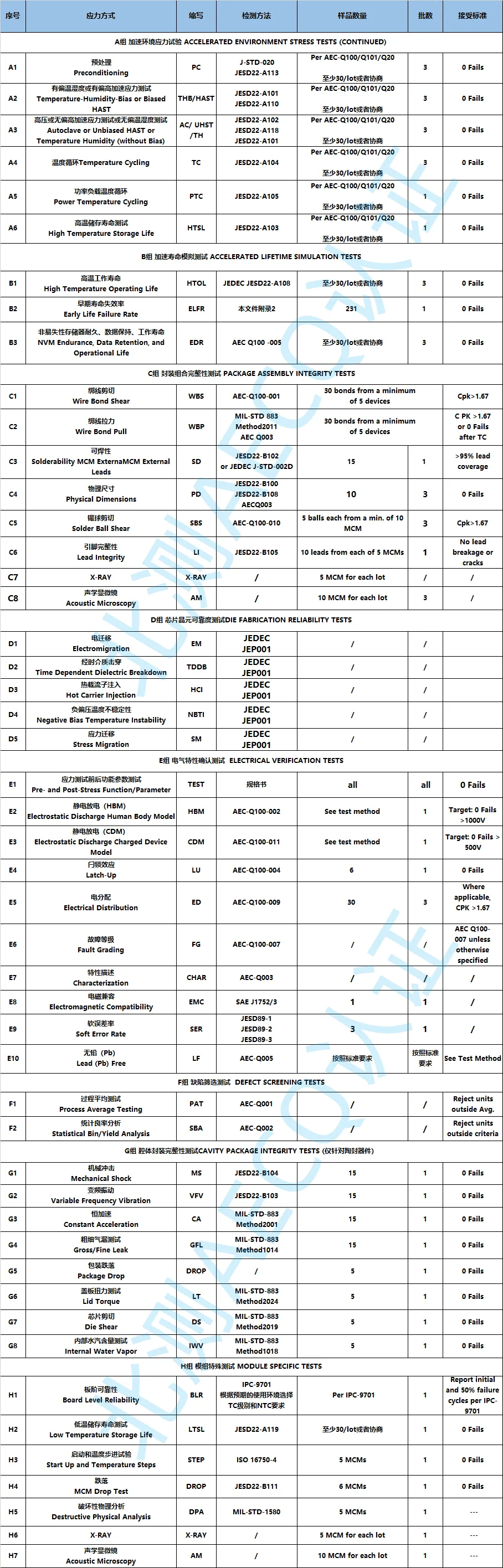

AEC-Q104規范中,共分為A-H八大系列。其中,一大原則,在于MCM上使用的所有組件,包括電阻/電容/電感等被動元件、二極管離散組件、以及IC本身,在組合前若有通過AEC-Q100、AEC-Q101或AEC-Q200,MCM產品只需進行AEC-Q104H內僅7項的測試,包括4項可靠度測試:TCT溫度循環、Drop(落下)、Low Temperature Storage Life (LTSL)、Start Up & Temperature Steps(STEP);以及3項失效檢驗:X-Ray、Acoustic Microscopy(AM)、Destructive Physical(DPA);

若MCM上的元件未先通過AEC-Q100、AEC-Q101與AEC-Q200,那必須從AEC-Q104的A-H八大測項共49項目中,依據產品應用,決定驗證項目,也就是說驗證項目會變得比較多。

AEC-Q104測試產品范圍

混合集成放大器(前置、脈沖、高頻放大器等)

電源組件(DC/DC、AC/DC變換器、EMI濾波器等)

功率組件(功率放大器、電動機伺服電路、功率振蕩器等)

數/模、模/數轉換器(A/C、D/A轉換器等)

軸角-數字轉換器(同步機-數字轉換器/分解器、雙數轉換器等)

信號處理電路(采樣保持電路、調制解調電路等)

AEC Q104標準對MCM的定義十分明確:在一個單獨的MCM封裝內,通過互聯多個有源和/或無源子組件來創建一個單一的復雜電路,該電路旨在通過回流焊接附著到印刷電路板上。子組件可能是封裝的和/或未封裝的(裸片)組合成一個單一的氣密或非氣密封裝。

其中,不適用與AEC Q104標準的MCM類型包括:

· 一級/原始設備制造商(OEM)組裝到系統上的兩個組裝組件或MCM。

· 發光二極管(LED),這些由AEC Q102標準覆蓋。

· 微機電系統(MEMS),這些由AEC Q103鑒定文檔覆蓋。

· 功率MCM可能需要特定的考慮和鑒定測試程序,這些超出了AEC Q104標準的范圍。功率MCM由多個有源功率器件(即,IGBTs、功率MOSFETs、二極管)以及(如有必要)額外的無源器件(例如,溫度傳感器、電容器)組成,它們集成在一個基板上。

· 固態硬盤(SSD)

· 帶有外部連接器的MCM,這些連接器不焊接到板或其他組件上。

在AEC Q104標準中,對于具有嵌入式固件的MCM,固件被視為MCM的一個組成部分。因此,它作為整體系統方法的一部分進行鑒定,這取決于MCM的類型。換而言之,固件本身的獨立鑒定并不在AEC Q104標準的范圍之內。

AEC-Q104測試方法選項

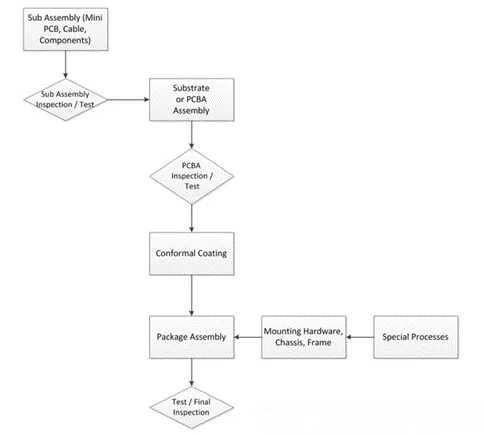

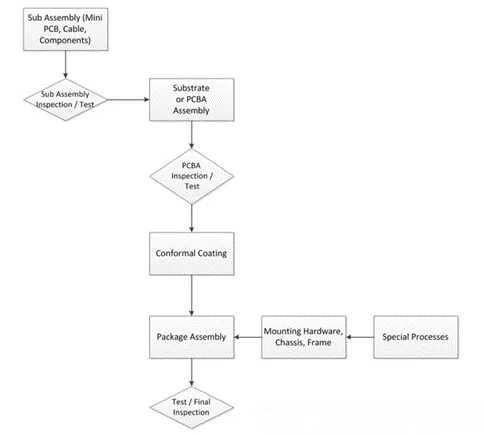

與AEC Q100類似,AEC Q104也對樣品的組裝批次提出了要求,同一組裝批次被定義為通過相同工藝步驟(即通過相同的機器使用相同的材料組合,直至完成MCM)組合在一起的MCM批次。組裝批次包括所有工藝和測試步驟。相同的材料組合包括多個可追蹤的子組件批次的組合。下圖展示了MCM生成的代表性流程。

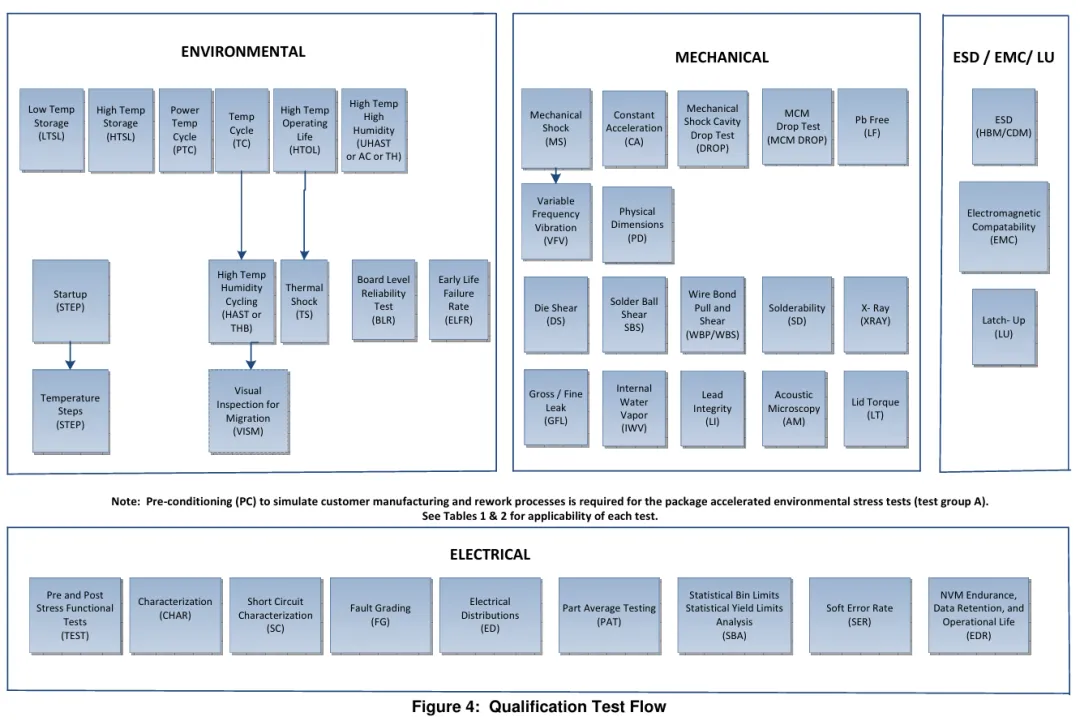

當可行時,MCM的可靠性測試方法可以借鑒AEC Q100、AEC Q101或AEC Q200中建立的現有指南。但是,必須考慮按照AEC Q104第H組進行額外的測試,見圖2。而整個AEC Q104的測試流程可以參考下圖:

需要注意的是,系統級封裝(System in Package,簡稱SiP)是一種電子組件及其相關互連的組裝,封裝配置也旨在作為單個芯片封裝組件使用。因此,它可以根據AEC Q100第2.1節的要求進行鑒定。SiP的一個例子是BGA封裝中的多個芯片,這些芯片以堆疊或并排配置組裝在一起。

AEC-Q104測試項目分組

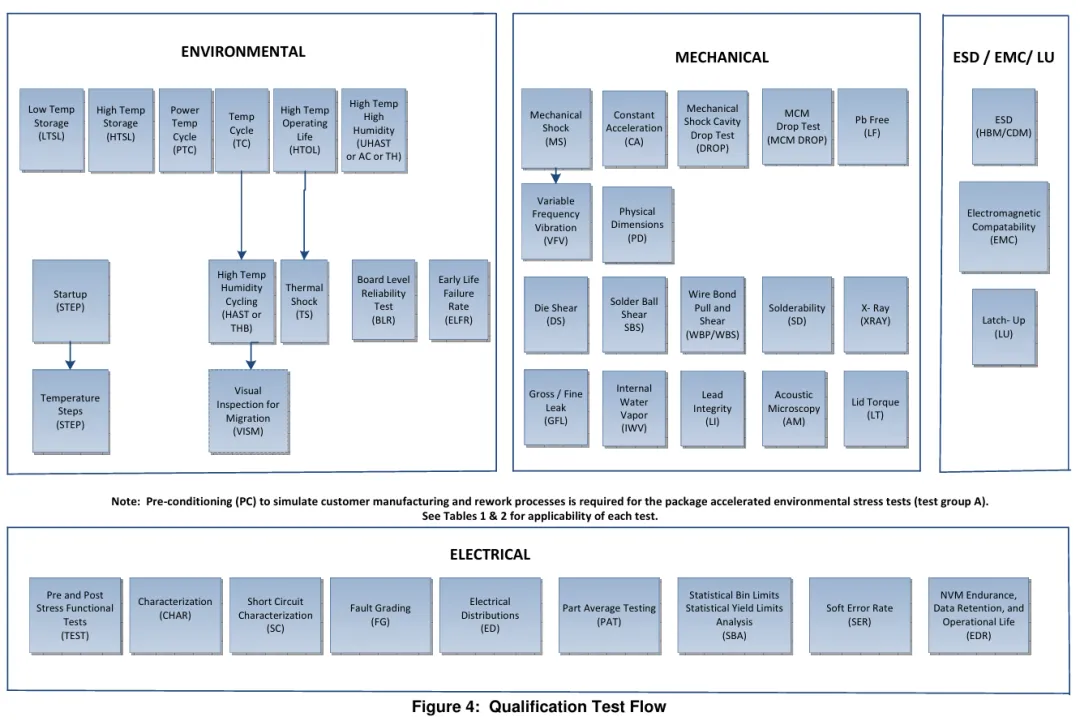

群組A--加速環境應力測試(PC、THB/HAST、AC or UHAST or TH、TC、PTC、HTSL)共6項測試

群組B--加速生命周期模擬測試(HTOL、ELFR、EDR)--共3項測試

群組C--封裝組裝完整性測試(WBS、WBP、SD、PD、SBS、LI、BST)--共7項測試

群組D--芯片制造可靠性測試(EM、TDDB、HCI、BTI、SM)--共5項測試

群組E--電性驗證測試(TEST、HBM、CDM、LU、ED、FG、CHAR、EMC、SC、SER、LF)--共11項測試

群組F--缺陷篩選測試(PAT、SBA)--共2項測試

群組G--腔體封裝完整性測試(MS、VFV、CA、GFL、DROP、LT、DS、IWV)--共8項測試

群組H:模塊專項測試(BLR、LTSL、STEP、DROP、DPA、X-RAY、AM)--共7項測試

其中,H組測試是針對MCM的特定測試要求,也是AEC Q104和AEC Q100標準的最主要的區別,更細致的差別見下圖

AEC Q104和AEC Q100的差別

北測測試能力及AEC-104技術要求

AEC-Q104對大規模集成電路芯片IC的可靠性測試可細分為加速環境應力可靠性、加速壽命模擬可靠性、封裝可靠性、晶圓制程可靠性、電學參數驗證、缺陷篩查、包裝完整性試驗,且需要根據器件所能承受的溫度等級選擇測試條件。需要注意的是,第三方難以獨立完成AEC-Q104的驗證,需要晶圓供應商、封測廠配合完成,這更加考驗對認證試驗的整體把控能力。

關于北測

北測集團(以下簡稱"NTEK")成立于2009年,總部位于深圳,主要從事智能網聯汽車、電子通信、新能源的研發驗證、檢驗檢測、失效分析、仿真模擬和市場準入等質量研究技術服務。

北測擁有豐富的車規級電子認證經驗,已成功幫助100多家企業順利通過AEC-Q系列認證。北測集團以車企車規芯片國產化需求為牽引,依托國產半導體產業基礎,提供完善的檢測認證服務,通過AEC-Q車用標準嚴格把控汽車芯片安全質量,助力國產車規級芯片大力發展,為打造智能汽車安全體系再添新動力。